-

No.66 Gaojia, Xingfu Village, Sanqi Town, Yuyao, Ningbo, Kina

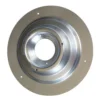

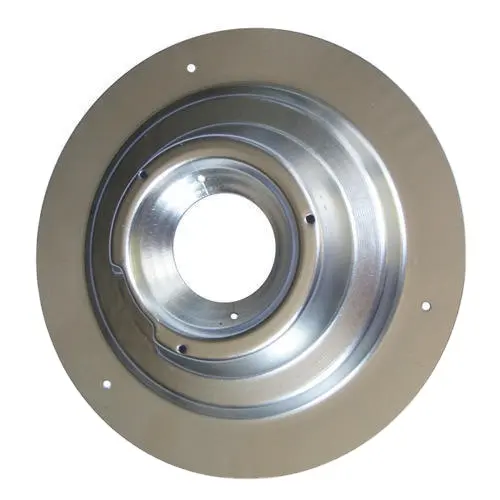

Deep Draw stemplingsdel til belysning

Produktnavn Pladefremstilling Stempling Bøjning Svejsedele

Tykkelse kuatomiseret

Materialer Zink, aluminium, kobber, stål, pulverlakering mv.

Overflade behandling Elektrisk plettering, pulverlakeret, sandblæsning, lak

Behandle Stansning, stempling, bukning, nitning mv.

Afprøvning Salt spray

OEM/ODM Acceptere

Farve Brugerdefineret accepteret

Tegningsformat 2D/3D/CAD/DWG//STEP/PDF/IGS

Revolutionér din belysning med Deep Draw-stemplingsdele: Den ultimative guide

Deep draw-stempling er en banebrydende metalformningsproces, der har revolutioneret produktionen af belysningskomponenter. Denne omfattende guide vil udforske forviklingerne ved deep draw-stemplingsdele til belysning, fremhæve deres fordele, og hvorfor de er en vigtig investering for producenter i belysningsindustrien.

Deep draw stemplingsproces i aktion, hvilket skaber præcise metalkomponenter

Hvad er Deep Draw-stempling, og hvordan gavner det belysningsfremstilling?

Deep draw stempling er en specialiseret metalformningsproces, der skaber komplekse, tredimensionelle dele fra flade metalplader

. Denne teknik er især værdifuld i belysningsindustrien, hvor præcision og holdbarhed er i højsædet. Processen involverer strækning af metalplader, almindeligvis omtalt som et emne, omkring en prop i enten en hydraulisk eller mekanisk presse

.Fordelene ved deep draw-stempling til belysningsdele inkluderer:

- Høj præcision og konsistens: Deep draw-stempling giver mulighed for snævre tolerancer og gentagelige resultater, hvilket sikrer, at hver belysningskomponent opfylder nøjagtige specifikationer.

- Omkostningseffektiv til højvolumenproduktion: Når først værktøjet er sat op, kan dybtrækstempling producere store mængder dele hurtigt og effektivt.

- Alsidighed i materialer: Denne proces kan arbejde med en række forskellige metaller, herunder aluminium og rustfrit stål, hvilket giver muligheder for forskellige belysningsapplikationer.

- Forbedret strukturel integritet: Formningsprocessen kan skabe dele med forbedrede styrke-til-vægt-forhold, ideel til holdbare belysningsarmaturer.

Hvordan fungerer Deep Draw-stemplingsprocessen for belysningskomponenter?

Deep draw stemplingsprocessen for belysningskomponenter følger typisk disse trin:

- Design gennemgang: Ingeniører analyserer delens design for at sikre, at det er optimeret til deep draw-processen.

- Værktøjsdesign og fremstilling: Brugerdefinerede værktøjer, inklusive stansen og matricen, er skabt til den specifikke belysningsdel.

- Materialevalg: Den passende metalplade vælges ud fra belysningskomponentens krav.

- Stempling: Metallet trækkes ind i matricen ved mekanisk handling og danner den ønskede form.

- Efterbehandling: Alle nødvendige efterstemplingsoperationer udføres for at færdiggøre delen.

Denne proces giver producenterne mulighed for at producere komplekse belysningsdele med høj præcision og effektivitet.

Hvilke materialer bruges almindeligvis i Deep Draw-stempling til belysning?

Deep draw-stempling kan rumme en række forskellige metaller, hvilket gør den alsidig til forskellige belysningsapplikationer. Fælles materialer omfatter:

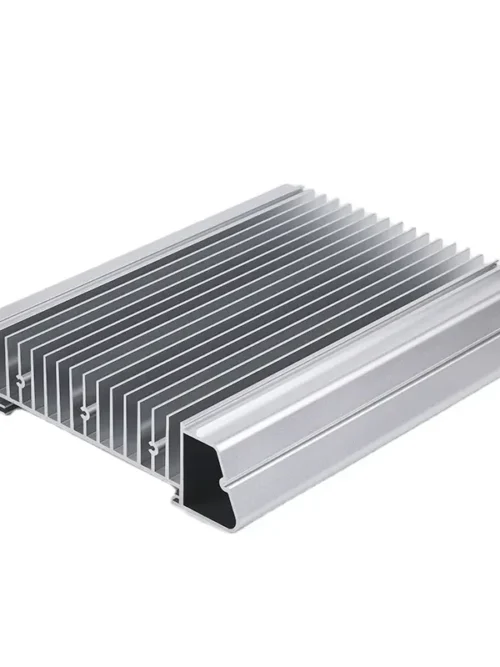

- Aluminium: Ideel til lette, korrosionsbestandige belysningsarmaturer

- Rustfrit stål: Perfekt til holdbare, langtidsholdbare udendørsbelysningskomponenter

- Kobber: Fremragende til varmeafledning i LED-belysningssystemer

- Messing: Bruges ofte til dekorative belysningselementer

Valget af materiale afhænger af de specifikke krav til belysningsdelen, såsom varmebestandighed, vægt og æstetisk appel.

Hvordan er Deep Draw-stempling sammenlignet med andre metalformningsprocesser til belysningsdele?

Deep draw stempling giver flere fordele i forhold til andre metalformningsprocesser, når det kommer til belysningskomponenter:

| Behandle | Fordele | Ulemper |

|---|---|---|

| Deep Draw-stempling | Høj præcision, omkostningseffektiv til store volumener, komplekse former mulige | Højere initiale værktøjsomkostninger |

| Traditionel stempling | Enkel opsætning, god til flade dele | Begrænset dybde, mindre velegnet til komplekse former |

| Spinning | God til symmetriske dele | Langsommere produktion, begrænset til runde former |

| Hydroformning | Ensartet tykkelse, komplekse former | Højere udstyrsomkostninger, langsommere produktion |

Deep draw-stempling udmærker sig ved at producere komplekse, tredimensionelle belysningsdele med høj præcision og effektivitet, hvilket gør det til et foretrukket valg for mange producenter.

Hvad er de vigtigste overvejelser ved design af belysningsdele til Deep Draw-stempling?

Når du designer belysningsdele til deep draw-stempling, skal du overveje følgende faktorer:

- Materialeegenskaber: At forstå metallets formbarhed og styrke er afgørende for vellykket dybtrækning.

- Del geometri: Design dele med ensartet godstykkelse og undgå skarpe hjørner for at forhindre rivning.

- Uafgjort forhold: Forholdet mellem emnets diameter og den færdige deldiameter bør optimeres for materialet og pressekapaciteten.

- Smøring: Korrekt smøring er afgørende for at reducere friktion og varme under stemplingsprocessen.

- Værktøjsdesign: Stemplet og matricen skal være omhyggeligt designet for at opnå den ønskede delform uden defekter.

Ved at overveje disse faktorer kan designere skabe belysningsdele, der er optimeret til deep draw-stemplingsprocessen, hvilket sikrer resultater af høj kvalitet.

Hvordan bidrager Deep Draw Stamping til bæredygtighed i belysningsfremstilling?

Deep draw-stempling kan bidrage til bæredygtighed i belysningsfremstilling på flere måder:

- Materialeeffektivitet: Processen minimerer materialespild sammenlignet med subtraktive fremstillingsmetoder.

- Energieffektivitet: Når den er sat op, kan deep draw-stempling producere dele hurtigt med et relativt lavt energiforbrug.

- Holdbarhed: De producerede dele af høj kvalitet kan føre til længerevarende belysningsprodukter, hvilket reducerer behovet for hyppige udskiftninger.

- Genanvendelighed: Mange metaller, der bruges til dybtræksstempling, såsom aluminium, er let genanvendelige ved slutningen af produktets levetid.

Disse faktorer gør deep draw-stempling til et miljøvenligt valg for belysningsproducenter, der er forpligtet til bæredygtighed.

Hvilke kvalitetskontrolforanstaltninger er essentielle i Deep Draw-stempling til belysningsdele?

At sikre kvaliteten af dybtrukne belysningsdele er afgørende for at opretholde produktets ydeevne og pålidelighed. De vigtigste kvalitetskontrolforanstaltninger omfatter:

- Materiale inspektion: Verifikation af metalpladens kvalitet og egenskaber før stempling.

- Igangværende overvågning: Brug af sensorer og kameraer til at opdage defekter under stemplingsprocessen.

- Dimensionelle kontrol: Regelmæssig måling af dele for at sikre, at de overholder specificerede tolerancer.

- Inspektion af overfladefinish: Undersøgelse af dele for ridser, buler eller andre overfladefejl.

- Funktionstest: Verifikation af, at de stemplede dele fungerer efter hensigten i den endelige belysningssamling.

Implementering af disse kvalitetskontrolforanstaltninger hjælper med at opretholde de høje standarder, der kræves for belysningskomponenter.

Hvordan kan producenter optimere deres Deep Draw-stemplingsproces til belysningsdele?

For at optimere deep draw stemplingsprocessen for belysningsdele kan producenterne:

- Invester i avanceret værktøj: Værktøjer af høj kvalitet kan forbedre delens konsistens og reducere slid.

- Implementer simuleringssoftware: Brug computersimuleringer til at forudsige og forhindre potentielle problemer før produktion.

- Optimer smøring: Vælg de rigtige smøremidler for at reducere friktion og varme under stempling.

- Automatiser hvor det er muligt: Introducer automatisering for at øge effektiviteten og reducere menneskelige fejl.

- Kontinuerlig træning: Hold operatørerne opdateret om de seneste deep draw-stemplingsteknikker og bedste praksis.

Ved at fokusere på disse områder kan producenterne forbedre deres deep draw-stempling og producere belysningsdele af højere kvalitet mere effektivt.

Hvad er de fremtidige tendenser inden for Deep Draw-stempling til belysningsindustrien?

Fremtiden for deep draw-stempling i belysningsindustrien ser lys ud med flere nye tendenser:

- Integration med smart fremstilling: Inkorporerer IoT-sensorer og dataanalyse til procesoptimering i realtid.

- Avancerede materialer: Udforskning af nye legeringer og kompositter, der tilbyder forbedrede egenskaber til belysningsapplikationer.

- Miniaturisering: Udvikling af teknikker til at producere mindre, mere indviklede dele til kompakte lysdesigns.

- Fokus på bæredygtighed: Øget vægt på miljøvenlige materialer og energieffektive produktionsmetoder.

- Tilpasning: Tilpasning af dybtræksstempling til mindre batchstørrelser og personlige belysningsprodukter.

Disse tendenser indikerer, at deep draw-stempling vil fortsætte med at spille en afgørende rolle i udviklingen af belysningsfremstilling.Som konklusion er deep draw-stempling en kraftfuld og alsidig proces, der giver adskillige fordele til produktion af belysningskomponenter. Dens evne til at skabe komplekse, præcise dele effektivt gør den til et uvurderligt værktøj for producenter, der ønsker at forblive konkurrencedygtige i den hastigt udviklende belysningsindustri. Ved at forstå forviklingerne ved deep draw-stempling og holde sig ajour med nye trends, kan belysningsproducenter udnytte denne teknologi til at producere innovative produkter af høj kvalitet, der opfylder kravene fra moderne forbrugere.For mere information om, hvordan deep draw-stempling kan revolutionere din belysningsfremstillingsproces, kontakt vores metalstemplingseksperter i dag. Vores team kl Metal Stamp Master er klar til at hjælpe dig med at udforske mulighederne for deep draw-stempling til dine specifikke belysningsapplikationer.