-

Nr. 66 Gaojia, Dorf Xingfu, Stadt Sanqi, Yuyao, Ningbo, China

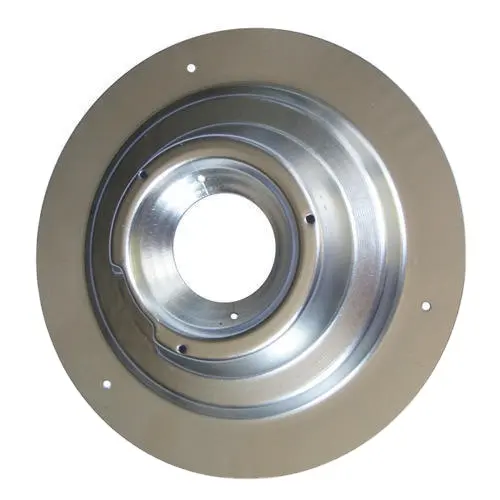

Tiefziehstanzteil für Beleuchtung

Produktname Blechbearbeitung Stanzen Biegen Schweißen Teile

Dicke individuell

Materialien Zink, Aluminium, Kupfer, Stahl, Pulverbeschichtung usw.

Oberfläche Behandlung Elektroplattieren, Pulverbeschichten, Sandstrahlen, Lackieren

Verfahren Stanzen, Prägen, Biegen, Nieten, etc.

Testen Salznebel

OEM/ODM Akzeptieren

Farbe Zoll akzeptiert

Zeichnungsformat 2D/3D/CAD/DWG//STEP/PDF/IGS

Revolutionieren Sie Ihre Beleuchtung mit Tiefzieh-Stanzteilen: Der ultimative Leitfaden

Tiefziehstanzen ist ein hochmodernes Metallumformungsverfahren, das die Produktion von Beleuchtungskomponenten revolutioniert hat. Dieser umfassende Leitfaden untersucht die Feinheiten von Tiefziehstanzteilen für Beleuchtungen, hebt ihre Vorteile hervor und erklärt, warum sie für Hersteller in der Beleuchtungsindustrie eine unverzichtbare Investition darstellen.

Tiefziehstanzverfahren in Aktion: Herstellung präziser Metallkomponenten

Was ist Tiefziehprägen und welche Vorteile bietet es der Beleuchtungsherstellung?

Tiefziehen ist ein spezielles Metallumformungsverfahren, bei dem aus flachen Metallblechen komplexe, dreidimensionale Teile hergestellt werden.

. Diese Technik ist besonders in der Beleuchtungsindustrie von großem Nutzen, da hier Präzision und Haltbarkeit von größter Bedeutung sind. Bei diesem Verfahren wird ein Blechrohling, der allgemein als Rohling bezeichnet wird, in einer hydraulischen oder mechanischen Presse um einen Stecker gespannt.

.Zu den Vorteilen des Tiefziehstanzens für Beleuchtungsteile gehören:

- Hohe Präzision und Konsistenz: Tiefziehprägung ermöglicht enge Toleranzen und wiederholbare Ergebnisse und stellt sicher, dass jede Beleuchtungskomponente die genauen Spezifikationen erfüllt.

- Kostengünstig für die Produktion großer Stückzahlen: Sobald das Werkzeug eingerichtet ist, können mit dem Tiefziehprägen große Mengen an Teilen schnell und effizient hergestellt werden.

- Vielseitigkeit bei den Materialien: Dieses Verfahren funktioniert mit einer Vielzahl von Metallen, einschließlich Aluminium und Edelstahl, und bietet Optionen für verschiedene Beleuchtungsanwendungen.

- Verbesserte strukturelle Integrität: Durch den Formungsprozess können Teile mit verbessertem Verhältnis von Festigkeit zu Gewicht entstehen, ideal für langlebige Beleuchtungskörper.

Wie funktioniert das Tiefziehprägeverfahren für Beleuchtungskomponenten?

Der Tiefziehstanzprozess für Beleuchtungskomponenten umfasst typischerweise die folgenden Schritte:

- Design-Überprüfung: Ingenieure analysieren das Teiledesign, um sicherzustellen, dass es für das Tiefziehverfahren optimiert ist.

- Werkzeugdesign und -herstellung: Für das jeweilige Beleuchtungsteil werden benutzerdefinierte Werkzeuge, einschließlich Stempel und Matrize, erstellt.

- Materialauswahl: Je nach Anforderung an das Beleuchtungselement wird das passende Blech ausgewählt.

- Stempeln: Das Metall wird durch mechanische Einwirkung in die Matrize gezogen und erhält so die gewünschte Form.

- Fertigstellung: Zur Fertigstellung des Teils werden alle erforderlichen Nachprägungsvorgänge durchgeführt.

Dieses Verfahren ermöglicht es Herstellern, komplexe Beleuchtungsteile mit hoher Präzision und Effizienz herzustellen.

Welche Materialien werden beim Tiefziehen von Beleuchtungskörpern üblicherweise verwendet?

Beim Tiefziehen können verschiedene Metalle verarbeitet werden, sodass es vielseitig für verschiedene Beleuchtungsanwendungen eingesetzt werden kann. Zu den üblichen Materialien gehören:

- Aluminium: Ideal für leichte, korrosionsbeständige Leuchten

- Edelstahl: Perfekt für langlebige und robuste Außenbeleuchtungskomponenten

- Kupfer: Hervorragend zur Wärmeableitung in LED-Beleuchtungssystemen

- Messing: Wird oft für dekorative Beleuchtungselemente verwendet

Die Materialauswahl richtet sich nach den spezifischen Anforderungen des Beleuchtungsteils, wie beispielsweise Hitzebeständigkeit, Gewicht und Ästhetik.

Wie schneidet das Tiefziehstanzen im Vergleich zu anderen Metallumformungsverfahren für Beleuchtungsteile ab?

Das Tiefziehstanzen bietet bei Beleuchtungskomponenten gegenüber anderen Metallumformungsverfahren mehrere Vorteile:

| Verfahren | Vorteile | Nachteile |

|---|---|---|

| Tiefziehstanzen | Hohe Präzision, kostengünstig bei großen Stückzahlen, komplexe Formen möglich | Höhere anfängliche Werkzeugkosten |

| Traditionelles Stanzen | Einfacher Aufbau, gut für flache Teile | Begrenzte Tiefe, weniger geeignet für komplexe Formen |

| Spinnen | Gut für symmetrische Teile | Langsamere Produktion, beschränkt auf runde Formen |

| Innenhochdruckumformung | Gleichmäßige Dicke, komplexe Formen | Höhere Ausrüstungskosten, langsamere Produktion |

Das Tiefziehprägen eignet sich hervorragend für die hochpräzise und effiziente Herstellung komplexer, dreidimensionaler Beleuchtungsteile und ist daher für viele Hersteller die bevorzugte Wahl.

Was sind die wichtigsten Überlegungen beim Entwurf von Beleuchtungsteilen für das Tiefziehstanzen?

Berücksichtigen Sie beim Entwurf von Beleuchtungsteilen für das Tiefziehstanzen die folgenden Faktoren:

- Material Eigenschaften: Für ein erfolgreiches Tiefziehen ist es entscheidend, die Formbarkeit und Festigkeit des Metalls zu kennen.

- Teilegeometrie: Entwerfen Sie Teile mit gleichmäßiger Wandstärke und vermeiden Sie scharfe Ecken, um Risse zu verhindern.

- Ziehverhältnis: Das Verhältnis von Rohteildurchmesser zu Fertigteildurchmesser sollte hinsichtlich Material und Pressmöglichkeiten optimiert werden.

- Schmierung: Um Reibung und Hitze während des Stanzvorgangs zu reduzieren, ist eine gute Schmierung unerlässlich.

- Werkzeugdesign: Stempel und Matrize müssen sorgfältig konstruiert werden, um die gewünschte Teileform ohne Fehler zu erreichen.

Durch die Berücksichtigung dieser Faktoren können Designer Beleuchtungsteile entwickeln, die für das Tiefziehprägeverfahren optimiert sind und so qualitativ hochwertige Ergebnisse gewährleisten.

Wie trägt Tiefziehprägen zur Nachhaltigkeit in der Beleuchtungsherstellung bei?

Tiefziehprägen kann auf verschiedene Weise zur Nachhaltigkeit in der Leuchtenherstellung beitragen:

- Materialeffizienz: Das Verfahren minimiert den Materialabfall im Vergleich zu subtraktiven Fertigungsverfahren.

- Energieeffizienz: Nach der Einrichtung können mit dem Tiefziehprägen Teile schnell und mit relativ geringem Energieverbrauch hergestellt werden.

- Haltbarkeit: Die hohe Qualität der produzierten Teile kann zu langlebigeren Beleuchtungsprodukten führen, wodurch der Bedarf an häufigen Ersetzungen verringert wird.

- Recyclingfähigkeit: Viele beim Tiefziehprägen verwendete Metalle, wie beispielsweise Aluminium, können am Ende der Produktlebensdauer problemlos recycelt werden.

Diese Faktoren machen das Tiefziehprägen zu einer umweltfreundlichen Wahl für Leuchtenhersteller, die sich der Nachhaltigkeit verschrieben haben.

Welche Maßnahmen zur Qualitätskontrolle sind beim Tiefziehen von Beleuchtungsteilen unerlässlich?

Die Sicherstellung der Qualität tiefgezogener Beleuchtungsteile ist für die Aufrechterhaltung der Produktleistung und -zuverlässigkeit von entscheidender Bedeutung. Zu den wichtigsten Qualitätskontrollmaßnahmen gehören:

- Materialprüfung: Überprüfen der Qualität und Eigenschaften des Blechs vor dem Stanzen.

- In-Prozess-Überwachung: Einsatz von Sensoren und Kameras zur Defekterkennung beim Stanzprozess.

- Maßprüfungen: Regelmäßiges Messen von Teilen, um sicherzustellen, dass sie die angegebenen Toleranzen einhalten.

- Prüfung der Oberflächenbeschaffenheit: Untersuchen von Teilen auf Kratzer, Dellen oder andere Oberflächenfehler.

- Funktionstests: Überprüfen, ob die gestanzten Teile in der endgültigen Beleuchtungsbaugruppe die vorgesehene Leistung erbringen.

Die Umsetzung dieser Qualitätskontrollmaßnahmen trägt dazu bei, die hohen Standards einzuhalten, die für Beleuchtungskomponenten erforderlich sind.

Wie können Hersteller ihren Tiefziehstanzprozess für Beleuchtungsteile optimieren?

Um den Tiefziehstanzprozess für Beleuchtungsteile zu optimieren, können Hersteller:

- Investieren Sie in moderne Werkzeuge: Hochwertige Werkzeuge können die Teilekonsistenz verbessern und den Verschleiß reduzieren.

- Implementierung einer Simulationssoftware: Verwenden Sie Computersimulationen, um potenzielle Probleme vor der Produktion vorherzusagen und zu verhindern.

- Schmierung optimieren: Wählen Sie die richtigen Schmiermittel, um Reibung und Hitze beim Stanzen zu reduzieren.

- Automatisieren Sie, wo immer möglich: Führen Sie Automatisierung ein, um die Effizienz zu steigern und menschliche Fehler zu reduzieren.

- Kontinuierliche Weiterbildung: Halten Sie die Bediener über die neuesten Tiefziehstanztechniken und bewährten Methoden auf dem Laufenden.

Durch die Konzentration auf diese Bereiche können Hersteller ihre Tiefziehprägekapazitäten verbessern und qualitativ hochwertigere Beleuchtungsteile effizienter produzieren.

Was sind die zukünftigen Trends beim Tiefziehprägen für die Beleuchtungsindustrie?

Die Zukunft des Tiefziehprägens in der Beleuchtungsindustrie sieht rosig aus, und es zeichnen sich mehrere Trends ab:

- Integration mit intelligenter Fertigung: Einbindung von IoT-Sensoren und Datenanalysen zur Prozessoptimierung in Echtzeit.

- Fortschrittliche Materialien: Erforschung neuer Legierungen und Verbundwerkstoffe, die verbesserte Eigenschaften für Beleuchtungsanwendungen bieten.

- Miniaturisierung: Entwicklung von Techniken zur Herstellung kleinerer, komplexerer Teile für kompakte Beleuchtungsdesigns.

- Nachhaltigkeitsfokus: Zunehmender Schwerpunkt auf umweltfreundlichen Materialien und energieeffizienten Produktionsmethoden.

- Anpassung: Anpassung von Tiefziehprägeprozessen für kleinere Losgrößen und personalisierte Beleuchtungsprodukte.

Diese Trends deuten darauf hin, dass das Tiefziehprägen auch weiterhin eine entscheidende Rolle bei der Entwicklung der Beleuchtungsherstellung spielen wird.Zusammenfassend lässt sich sagen, dass Tiefziehprägen ein leistungsstarkes und vielseitiges Verfahren ist, das zahlreiche Vorteile für die Herstellung von Beleuchtungskomponenten bietet. Die Fähigkeit, komplexe, präzise Teile effizient herzustellen, macht es zu einem unverzichtbaren Werkzeug für Hersteller, die in der sich schnell entwickelnden Beleuchtungsbranche wettbewerbsfähig bleiben möchten. Indem sie die Feinheiten des Tiefziehprägens verstehen und über neue Trends auf dem Laufenden bleiben, können Beleuchtungshersteller diese Technologie nutzen, um hochwertige, innovative Produkte herzustellen, die den Anforderungen moderner Verbraucher gerecht werden.Weitere Informationen dazu, wie Tiefziehprägung Ihren Beleuchtungsherstellungsprozess revolutionieren kann, Kontaktieren Sie unsere Experten für Metallstanzen heute. Unser Team bei Meister des Metallstempels ist bereit, Ihnen dabei zu helfen, die Möglichkeiten des Tiefziehprägens für Ihre spezifischen Beleuchtungsanwendungen zu erkunden.