-

Nr. 66 Gaojia, Dorf Xingfu, Stadt Sanqi, Yuyao, Ningbo, China

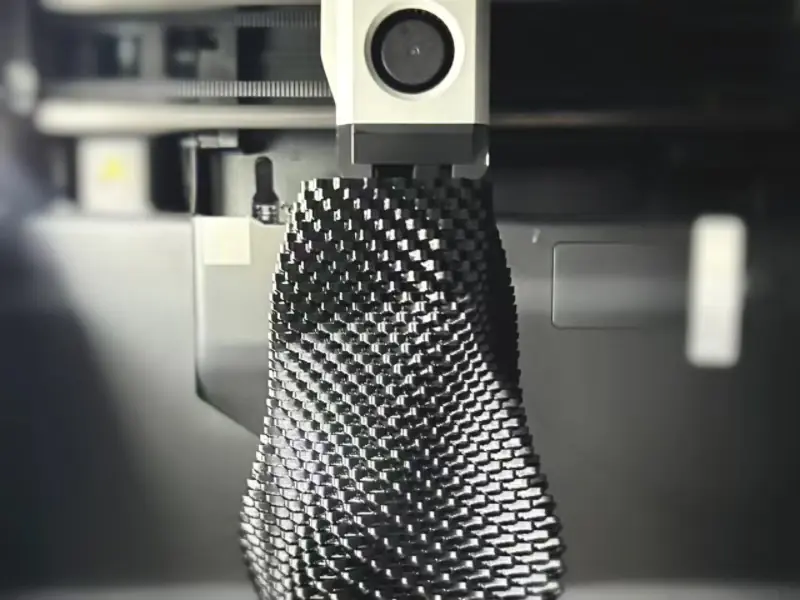

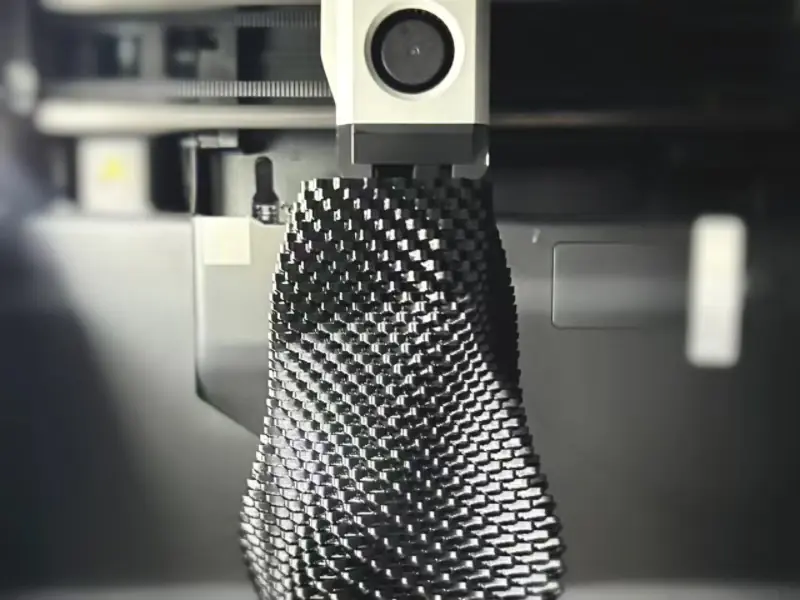

Revolutionierung der Qualitätskontrolle: Wie 3D-gedruckte Prüfvorrichtungen KMG-Prozesse verändern

In der heutigen präzisionsorientierten Fertigungslandschaft hat die Integration von 3D-Drucktechnologie in Prüfvorrichtungen die Qualitätssicherungsprozesse revolutioniert. Dieser umfassende Leitfaden untersucht, wie 3D-gedruckte Vorrichtungen die Prüfung mit Koordinatenmessgeräten (KMG) verändern und schnellere, kostengünstigere und hochpräzise Lösungen für die Qualitätskontrolle bieten.

Fortschrittliche 3D-gedruckte Prüfvorrichtungen ermöglichen präzise Messungen

Was sind 3D-gedruckte Inspektionsvorrichtungen?

3D-gedruckte Prüfvorrichtungen sind maßgeschneiderte Werkzeuge, die Teile während Mess- und Prüfprozessen an Ort und Stelle halten. Diese Vorrichtungen kombinieren die Präzision von Rapid-Prototyping-Technologien mit der Flexibilität der additiven Fertigung und bietet mehrere Vorteile:

- Schnelles Design und Produktion

- Komplexe Geometriefunktionen

- Kostengünstige Anpassung

- Leichte und dennoch robuste Konstruktion

Welche Vorteile bietet der 3D-Druck für die Vorrichtung von Koordinatenmessgeräten?

Die Integration des 3D-Drucks in die Koordinatenmessgeräte-Vorrichtung hat die Qualitätskontrollprozesse in mehrfacher Hinsicht verändert:

- Reduzierung der Vorlaufzeiten von Wochen auf Tage

- Niedrigere Produktionskosten

- Verbesserte Designflexibilität

- Verbesserte Messgenauigkeit

Die Rolle der FDM-Technologie bei der Vorrichtungserstellung

Die FDM-Technologie (Fused Deposition Modeling) spielt bei der Erstellung von Prüfvorrichtungen eine entscheidende Rolle:

| Besonderheit | Nutzen |

|---|---|

| Materialoptionen | Mehrere Auswahlmöglichkeiten, einschließlich Nylon 12 |

| Stärke | Fähigkeit zur Faserverstärkung |

| Genauigkeit | Hohe Maßgenauigkeit |

| Kosten | Bruchteil der traditionellen Methoden |

Warum sollten Sie sich zur Qualitätssicherung für 3D-gedruckte Vorrichtungen entscheiden?

Kundenspezifische Inspektionswerkzeuge Die im 3D-Druckverfahren hergestellten Produkte bieten zahlreiche Vorteile:

- Schnelle Iteration und Optimierung

- Reduzierter Materialabfall

- Komplexe Geometrien möglich

- Hervorragende Wiederholgenauigkeit

Entwurf effektiver 3D-gedruckter Inspektionsvorrichtungen

Bei der Erstellung wirksamer Vorrichtungen müssen mehrere Faktoren berücksichtigt werden:

- Teilegeometrie und -merkmale

- Konkrete Messaufgabe

- Materialauswahl

- Druckausrichtung

- Stützstrukturen

Die Auswirkungen auf den Fertigungsablauf

3D-gedruckte Vorrichtungen rationalisieren den Inspektionsprozess durch:

- Verkürzung der Rüstzeit

- Verbesserung der Messkonsistenz

- Ermöglicht einen schnelleren Teilewechsel

- Bedienfehler minimieren

Branchenübergreifende Anwendungen

Diese Vorrichtungen finden in verschiedenen Bereichen Anwendung:

- Luft- und Raumfahrt

- Automobilindustrie

- Herstellung medizinischer Geräte

- Unterhaltungselektronik

- Verteidigung

Vergleich zwischen herkömmlichen und 3D-gedruckten Vorrichtungen

Im Detailvergleich zeigen sich deutliche Vorteile:

- Kosteneinsparungen

- Traditionell: Hohe Bearbeitungskosten

- 3D-Druck: Deutliche Reduzierung von Material und Arbeitsaufwand

- Vorlaufzeit

- Traditionell: Wochenlange Produktionszeit

- 3D-Druck: Stunden bis Tage

- Gestaltungsfreiheit

- Traditionell: Durch Fertigungsbeschränkungen begrenzt

- 3D-Druck: Komplexe Geometrien möglich

Zukünftige Trends bei 3D-gedruckten Inspektionswerkzeugen

Die Zukunft sieht vielversprechend aus mit:

- Fortschrittliche Werkstoffentwicklung

- Verbesserte Drucktechnologien

- Integration mit intelligenter Fertigung

- Erweiterte Automatisierungsfunktionen

Wichtige Erkenntnisse:

- 3D-gedruckte Vorrichtungen reduzieren Vorlaufzeiten und Kosten erheblich

- Komplexe Geometrien sind leicht realisierbar

- Qualität und Genauigkeit entsprechen herkömmlichen Methoden

- Perfekt für Prototypen- und Produktionsanwendungen

- Ermöglicht schnelle Designiterationen

- Unterstützt verschiedene Industrieanwendungen

Durch den Einsatz von 3D-gedruckten Prüfvorrichtungen können Hersteller ihre Qualitätskontrollprozesse deutlich verbessern und gleichzeitig Kosten und Vorlaufzeiten reduzieren. Diese Technologie entwickelt sich ständig weiter und bietet noch mehr Möglichkeiten für die Zukunft der Fertigungsprüfung.