-

No.66 Gaojia, village de Xingfu, ville de Sanqi, Yuyao, Ningbo, Chine

Défauts courants d'emboutissage des métaux : un guide complet sur le contrôle qualité

L'emboutissage des métaux est un processus de fabrication complexe qui exige précision et souci du détail. Il est essentiel de comprendre les défauts courants et leurs causes pour maintenir le contrôle de la qualité et réduire les taux de rebut. Ce guide complet vous aidera à identifier, prévenir et résoudre les défauts courants de l'emboutissage des métaux afin de garantir une qualité de produit constante.

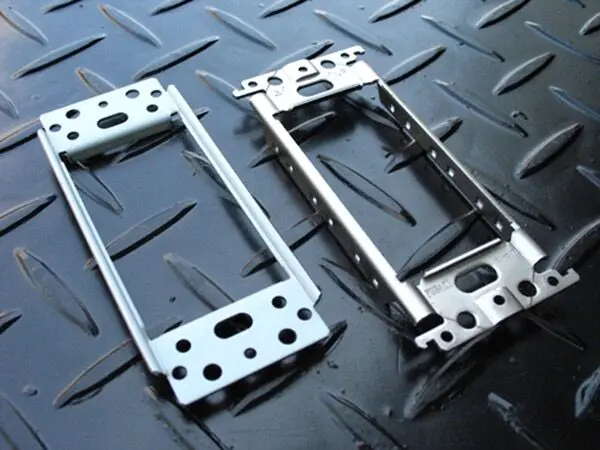

Terminal d'emboutissage de métal de précision présentant des normes de contrôle de qualité optimales

Quels sont les défauts d’emboutissage des métaux les plus courants ?

Les défauts d'emboutissage des métaux peuvent survenir en raison de divers facteurs, notamment une configuration d'outil incorrecte, les propriétés du matériau ou les paramètres du processus. Les défauts les plus fréquents sont les suivants :

- Bavures:Bords rugueux ou excès de métal

- Rides:Déformation de surface

- Scission: Séparation des matériaux

- Retour élastique:Matériau revenant à sa forme d'origine

- Lancer de dés:Déformation des bords

« Jusqu'à 60% de défauts d'emboutissage des métaux peuvent être évités grâce à une conception et une maintenance appropriées des outils. » – Manufacturing Quality Quarterly

Comment le choix des matériaux influence-t-il la formation des défauts ?

Le choix des matériaux métalliques influence considérablement la probabilité de défauts :Tableau des propriétés des matériaux :

| Type de matériau | Défauts courants | Méthodes de prévention |

|---|---|---|

| Acier inoxydable | Éraflures, bavures | Lubrification adéquate |

| Aluminium | Rides, retour élastique | Force de serrage optimisée |

| Acier au carbone | Fractionnement, jet de dés | Jeu correct de la matrice |

Quel rôle joue la lubrification dans la prévention des défauts ?

Une lubrification adéquate est essentielle pour procédés d'emboutissage de métaux de qualitéDeux aspects critiques sont à retenir :

- Sélection de lubrifiant

- Exigences de viscosité

- Compatibilité des matériaux

- Méthode d'application

- Calendrier d'entretien

- Suivi régulier

- Application cohérente

- Prévention de la contamination

Comment l’usure des outils peut-elle affecter la qualité des pièces ?

L'usure des outils a un impact significatif qualité des pièces estampéesLes principales considérations à prendre en compte sont les suivantes :

- Programmes d'inspection réguliers des outils

- Surveillance des modèles d'usure

- Programmes de maintenance préventive

- Optimisation de la géométrie de la matrice

Quelles mesures de contrôle de la qualité préviennent les défauts courants ?

La mise en œuvre d’un contrôle qualité robuste implique plusieurs stratégies clés :

- Contrôle statistique des procédés (SPC)

- Surveillance dimensionnelle

- Contrôle de la finition de surface

- Suivi des défauts

- Maintenance préventive

- Surveillance de l'état des outils

- Contrôles d'alignement des matrices

- Étalonnage régulier

Comment les paramètres du processus influencent-ils la formation de défauts ?

Les paramètres critiques du processus qui affectent la qualité des pièces comprennent :

- Vitesse de la presse à emboutir

- Force de serrage de la pièce

- Dégagement de matrice

- Débit d'alimentation du matériau

Plages de paramètres optimales :

- Vitesse de presse : 20 à 60 coups par minute

- Jeu de matrice : 5-10% d'épaisseur de matériau

- Force de serrage de la pièce : 30-40% de force de traction

Quelles sont les meilleures pratiques pour l’emboutissage à grande vitesse ?

Pour composants métalliques de précision, considérer:

- Optimisation des équipements

- Alignement de la presse

- Configuration du système d'alimentation

- Systèmes de protection des matrices

- Manutention de matériaux

- Alimentation correcte de la bobine

- Redressement de matériaux

- Enlèvement des déchets

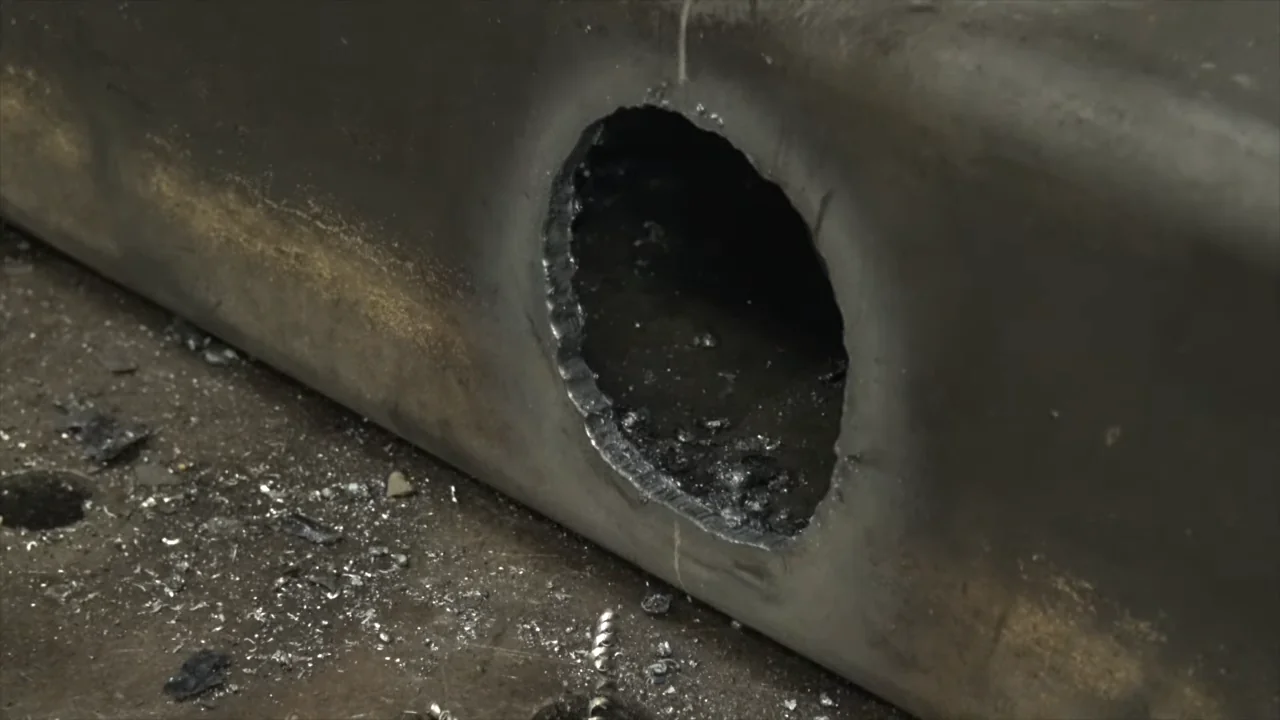

Comment dépanner les trous mal formés ?

Les problèmes courants liés à la formation de trous comprennent :

- Trous surdimensionnés ou sous-dimensionnés

- Formation de bavures

- Déformation des bords

- Mauvais placement

Quelles sont les causes des éraflures et des égratignures ?

Les défauts de surface tels que le grippage résultent souvent de :

- Lubrification insuffisante

- Mauvais jeu de matrice

- Incompatibilité matérielle

- Usure excessive des outils

Comment éviter le roulis de la matrice et la déformation des bords ?

Les stratégies efficaces comprennent :

- Optimisation du rayon de la matrice

- Maintenir les dégagements appropriés

- Entretien régulier des outils

- Prise en compte de la direction du grain du matériau

Principaux points à retenir :

- Mettre en œuvre des mesures complètes de contrôle de la qualité

- Maintenir des pratiques de lubrification appropriées

- Surveiller régulièrement l'usure des outils

- Optimiser les paramètres du processus

- Tenir compte des propriétés des matériaux

- Effectuer un entretien régulier

- Documenter et suivre les défauts

- Former correctement les opérateurs

Liens internes :