-

No.66 Gaojia, village de Xingfu, ville de Sanqi, Yuyao, Ningbo, Chine

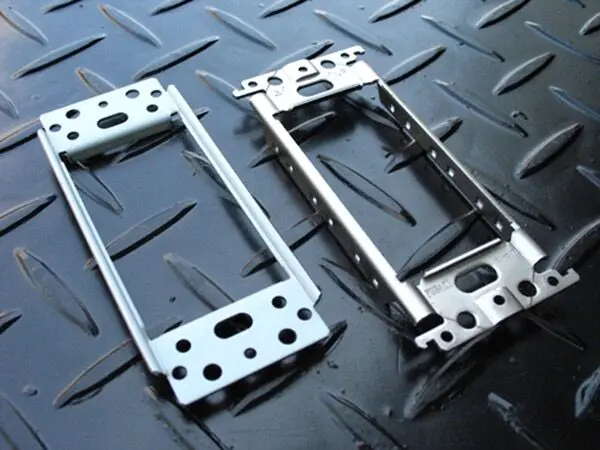

Défauts courants d'emboutissage des métaux : identification, prévention et solutions

Les défauts d'emboutissage des métaux peuvent avoir un impact considérable sur la qualité des produits et l'efficacité de la fabrication. Ce guide complet explore les défauts courants d'emboutissage des tôles, leurs causes et les solutions pratiques pour les éviter. Que vous soyez spécialiste du contrôle qualité, ingénieur de processus ou responsable de fabrication, il est essentiel de comprendre ces défauts pour maintenir des normes de production de haute qualité.

Défauts courants d'emboutissage des métaux et inspection de contrôle qualité

Quels sont les défauts d’emboutissage des métaux les plus courants ?

Les défauts d'emboutissage des métaux peuvent se présenter sous diverses formes, certaines étant plus fréquentes que d'autres. Les défauts les plus courants sont les suivants :

- Rides:Pliages indésirables dans le matériau

- Bavures:Arêtes vives ou excès de matière

- Rayures:Dommages superficiels lors de la manipulation

- Déchirure: Séparation de matériau due à une force excessive

- Inexactitudes dimensionnelles: Pièces hors spécifications

Comprendre le choix des matériaux et son impact sur les défauts

Le choix des matériaux joue un rôle crucial dans la prévention des défauts. Tenez compte des facteurs suivants :

- Propriétés matérielles

- Résistance à la traction

- Épaisseur du matériau

- Caractéristiques d'écrouissage

- Conditions d'application

- Capacité de charge

- Conditions environnementales

- Exigences en matière de finition de surface

Comment les problèmes de conception d’outils provoquent-ils des défauts d’emboutissage ?

Une conception d'outil inadéquate est l'une des principales causes de défauts d'emboutissage des métaux. Les principaux éléments à prendre en compte sont les suivants :

- Optimisation du jeu de matrice

- Conception et entretien appropriés des outils

- Alignement des poinçons et des matrices

- Finition de surface de l'outillage

En savoir plus sur la conception appropriée des outils

Paramètres du processus et leur rôle dans la prévention des défauts

Les bons paramètres de processus sont essentiels pour le contrôle qualité :

| Paramètre | Impact | Portée optimale |

|---|---|---|

| Vitesse | Flux de matière | Spécifique à l'application |

| Pression | Formation des pièces | Dépend du matériau |

| Lubrification | Réduction de la friction | Spécifique au processus |

Défauts courants de formage de tôle et solutions

Rides

Les plis se produisent généralement en raison d'une force de maintien de la pièce ou d'un flux de matériau inapproprié. Les solutions incluent :

- Réglage de la pression du serre-flan

- Optimisation de la lubrification

- Modification de la conception de la matrice

Bavures

Des bavures se forment lorsqu'il y a un espace excessif entre le poinçon et la matrice. Méthodes de prévention :

- Entretien régulier des outils

- Jeu de matrice approprié

- Arêtes de coupe tranchantes

Découvrez les services d'emboutissage de métaux

Mesures de contrôle de la qualité pour la détection des défauts

Mettez en œuvre ces mesures de contrôle qualité :

- Inspection visuelle

- Qualité de surface

- Précision dimensionnelle

- Exigences de finition

- Outils de mesure

- Micromètres

- Étriers

- Machines CMM

Techniques avancées de prévention des défauts

Les approches modernes pour prévenir les défauts de la tôle comprennent :

- Logiciel de simulation de formage

- Contrôle statistique des processus

- Calendriers de maintenance préventive

- Inspection régulière des outils

Voir les processus de fabrication de tôles

Le rôle de la maintenance dans la prévention des défauts

Un entretien régulier permet de prévenir les problèmes courants :

- Surveillance de l'usure des outils

- Contrôles d'alignement des matrices

- Entretien du système de lubrification

- Étalonnage de la machine

Impact économique des défauts d'emboutissage des métaux

Comprendre les implications en termes de coûts :

- Coûts des matériaux de rebut

- Arrêt de production

- Frais de contrôle qualité

- Impact sur la satisfaction client

Principaux points à retenir

- Une sélection appropriée des matériaux est essentielle pour la prévention des défauts

- L'entretien régulier des outils réduit l'apparition de défauts

- Les paramètres du processus doivent être optimisés pour chaque application

- Des mesures de contrôle de la qualité doivent être mises en œuvre à toutes les étapes

- Les techniques avancées de prévention peuvent réduire considérablement les défauts

- Un entretien régulier est essentiel pour une qualité constante

- Comprendre l’impact économique permet de justifier les mesures de prévention