-

No.66 Gaojia, village de Xingfu, ville de Sanqi, Yuyao, Ningbo, Chine

Lignes directrices essentielles pour la conception de l'emboutissage des métaux : un guide complet pour les fabricants

La conception d'emboutissage de métal est un processus essentiel qui peut faire ou défaire votre projet de fabrication. Ce guide complet vous guidera à travers les directives de conception essentielles, les meilleures pratiques et les conseils d'experts pour vous aider à obtenir des résultats optimaux dans vos projets d'emboutissage de métal. Que vous soyez un ingénieur expérimenté ou un nouveau venu dans le domaine, cet article vous fournira des connaissances précieuses pour améliorer vos capacités de conception et éviter les pièges courants.

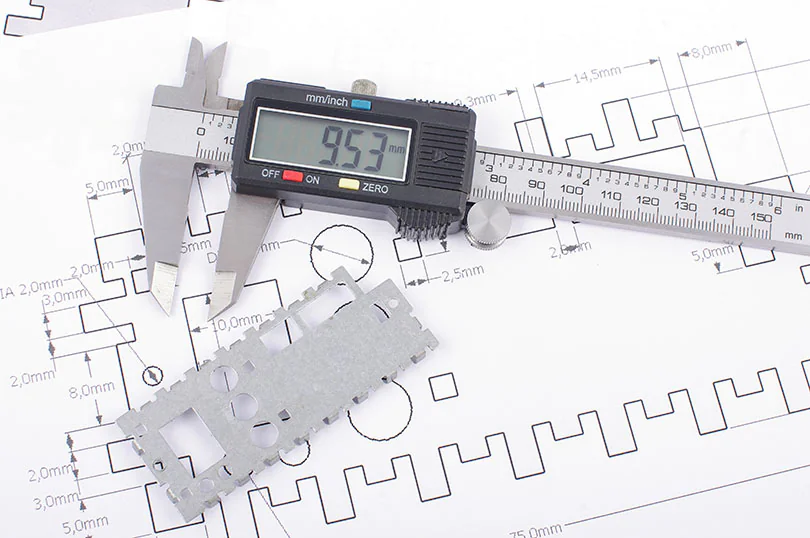

Supports de châssis estampés conçus avec précision démontrant des principes de conception optimaux

Quels sont les principes fondamentaux de la conception de l’emboutissage des métaux ?

La réussite de l'emboutissage des métaux repose sur la compréhension des principes fondamentaux. Le processus d'emboutissage consiste à transformer des feuilles de métal plates en différentes formes grâce à la force mécanique. Deux facteurs essentiels influencent le succès de la conception :

- Sélection des matériaux:Choisissez le matériau métallique approprié en fonction des exigences de l'application

- Paramètres de conception:Tenez compte de l'épaisseur du matériau, du rayon de courbure et des spécifications de tolérance

« Une conception réfléchie dès les premières étapes peut réduire les coûts de fabrication jusqu'à 70% et minimiser les problèmes de production. » – Manufacturing Engineering Quarterly

Comment l’épaisseur du matériau affecte-t-elle les décisions de conception ?

L'épaisseur du matériau joue un rôle crucial dans les directives de conception de l'emboutissage des métaux. L'épaisseur du matériau a un impact sur plusieurs aspects clés :

- Exigences minimales en matière de rayon de courbure

- Spécifications des outils et matrices

- Fabrique globale des pièces

Tableau des meilleures pratiques pour les considérations sur l'épaisseur des matériaux :

| Épaisseur du matériau (mm) | Rayon de courbure minimal | Diamètre de trou recommandé |

|---|---|---|

| 0.5 – 1.0 | 1x épaisseur | 2x épaisseur |

| 1.0 – 2.0 | 1,5x épaisseur | 2,5x épaisseur |

| 2.0 – 3.0 | 2x épaisseur | 3x épaisseur |

Quelles sont les caractéristiques de conception critiques pour les trous et les fentes ?

Lors de la conception trous et fentes pour pièces estampées, plusieurs considérations clés garantissent une fabricabilité optimale :

- Maintenir une distance d'au moins deux fois l'épaisseur du matériau entre les trous

- Évitez de placer les fentes trop près des coudes

- Tenez compte du sens du grain lors du positionnement des trous

La relation entre le poinçon et la matrice doit être soigneusement planifiée pour éviter la formation de bavures et obtenir des tolérances serrées.

Pourquoi le rayon de courbure est-il essentiel dans la conception d’emboutissage de métal ?

Une conception appropriée du rayon de courbure est essentielle pour un formage réussi du métal. Le rayon de courbure affecte :

- Répartition des contraintes matérielles

- Durée de vie et performances de l'outil

- Qualité de la pièce finale

Règle générale : maintenez un rayon de courbure minimum de 1,5 fois l’épaisseur du matériau pour éviter les fissures et assurer un formage uniforme.

Quels types de processus d’emboutissage des métaux devriez-vous envisager ?

L'emboutissage moderne des métaux englobe plusieurs techniques spécialisées :

- Estampage progressif

- Idéal pour la production à haut volume

- Plusieurs opérations en séquence

- Rentable pour les grandes séries

- Estampage par transfert

- Adapté aux pièces complexes

- Options d'outillage flexibles

- Volumes moyens à élevés

- Emboutissage à quatre glissières

- Parfait pour les courbes complexes

- Opérations de formage multiples

- Excellent pour les petites pièces

Comment les caractéristiques de conception peuvent-elles avoir un impact sur les coûts de fabrication ?

Des choix de conception intelligents peuvent avoir un impact significatif économies de coûts d'emboutissage des composants:

- Optimisez l'utilisation des matériaux grâce à une conception réfléchie des pièces brutes

- Minimiser les opérations secondaires

- Envisagez des solutions de conception d'outils créatives

Stratégies de réduction des coûts :

- Normaliser les rayons d'angle

- Éliminer les fonctionnalités inutiles

- Conception pour une utilisation optimale des matériaux

Quelles sont les erreurs de conception courantes à éviter ?

Comprendre les pièges potentiels permet d’éviter des erreurs coûteuses :

- Coins pointus

- Augmenter la concentration du stress

- Réduire la durée de vie de l'outil

- Risque de fissuration

- Mauvais placement des trous

- Trop près des bords

- Espacement insuffisant

- Mauvais alignement avec les virages

- Un soulagement insuffisant

- Provoque une déformation du matériau

- Crée des problèmes d'assemblage

- Augmente le taux de rebut

Comment le choix des matériaux influence-t-il les exigences de conception ?

Différents matériaux nécessitent des considérations de conception spécifiques :

| Type de matériau | Considérations relatives à la conception | Applications typiques |

|---|---|---|

| Acier inoxydable | Rayons de courbure plus grands | Dispositifs médicaux |

| Aluminium | Forces de formage inférieures | Électronique |

| Acier au carbone | Tolérances standards | Pièces détachées automobiles |

Quel rôle joue le contrôle des processus dans la réussite de la conception ?

Maintenir une précision Contrôle des processus dans l'emboutissage des métaux assure :

- Qualité constante des pièces

- Taux de rebut réduits

- Durée de vie de l'outil améliorée

- Respecter des tolérances strictes

Comment optimiser la conception pour une production à grande échelle ?

Pour une fabrication efficace en grande série :

- Standardiser les fonctionnalités

- Utiliser des tailles de trous courantes

- Maintenir des rayons de courbure constants

- Mettre en œuvre des processus répétables

- Envisager l’automatisation

- Conception pour matrices progressives

- Planifier la manutention des matériaux

- Optimiser l'orientation des pièces

Principaux points à retenir :

- Tenez toujours compte de l’épaisseur du matériau lors de la détermination des paramètres de conception

- Maintenir les exigences minimales en matière de rayon de courbure

- Maintenez un espacement adéquat entre les fonctionnalités

- Tenir compte de la direction du grain dans la conception

- Choisir des procédés d'emboutissage appropriés

- Optimiser pour une production rentable

- Mettre en œuvre des contrôles de processus appropriés

- Conception pour la fabricabilité

Liens internes :