-

No.66 Gaojia, village de Xingfu, ville de Sanqi, Yuyao, Ningbo, Chine

Expert en emboutissage de métaux : comprendre la différence entre l'emboutissage, le moulage et le découpage à l'emporte-pièce

Dans la fabrication moderne, le choix du bon procédé de formage des métaux est crucial pour la qualité du produit et la rentabilité. Ce guide complet explore les principales différences entre les procédés d'emboutissage, de moulage et de découpe des métaux, vous aidant à prendre des décisions éclairées pour vos besoins de fabrication.

Qu'est-ce que l'emboutissage des métaux et comment fonctionne-t-il ?

L'emboutissage des métaux est un procédé de fabrication qui transforme des tôles plates en formes spécifiques à l'aide d'outils et de matrices spécialisés. Le procédé comprend :

- Application à haute pression

- Outillage de précision

- Opérations de presse automatisées

- Plusieurs étapes de formation

Emboutissage de métal offre une précision et une répétabilité exceptionnelles pour les séries de production à grand volume.

Quelle est la différence entre le moulage sous pression et l'emboutissage ?

Le moulage sous pression diffère de l'emboutissage sur plusieurs points essentiels :

| Fonctionnalité du processus | Estampillage | Coulée sous pression |

|---|---|---|

| État du matériau | Feuille pleine | Métal en fusion |

| Durée de vie de l'outil | Plus long | Plus court |

| Vitesse de production | Plus rapide | Ralentissez |

| Complexité des pièces | Modéré | Haut |

Quels sont les différents types de presses à emboutir ?

Les opérations d'emboutissage modernes utilisent différents types de presses :

- Presses mécaniques

- Presses hydrauliques

- Presses à servocommande

- Matrices progressives

Pièces d'emboutissage personnalisées démontrer la polyvalence de ces procédés.

Pourquoi choisir l’emboutissage des métaux plutôt que d’autres procédés ?

L'emboutissage des métaux offre plusieurs avantages :

- Des vitesses de production plus élevées

- Meilleure utilisation des matériaux

- Qualité constante

- Rentable pour les grandes séries

- Précision dimensionnelle supérieure

Comment la conception des outils et des matrices affecte-t-elle la qualité ?

Les considérations relatives à la conception des outils et des matrices comprennent :

- Sélection des matériaux

- Résistance à l'usure

- Propriétés thermiques

- Précision géométrique

- Exigences en matière de finition de surface

Quel rôle jouent les lubrifiants dans l’emboutissage ?

Une lubrification adéquate est essentielle pour :

- Réduire les frottements

- Prolongation de la durée de vie de la matrice

- Améliorer la qualité des pièces

- Prévenir le ramassage de matériaux

- Améliorer l'efficacité de la production

Emboutissage de connecteurs électriques nécessite un contrôle précis de la lubrification.

Quelles sont les opérations d’emboutissage courantes ?

Les opérations d’emboutissage clés comprennent :

- Obturation

- Perçant

- Dessin

- Formation

- Pliage

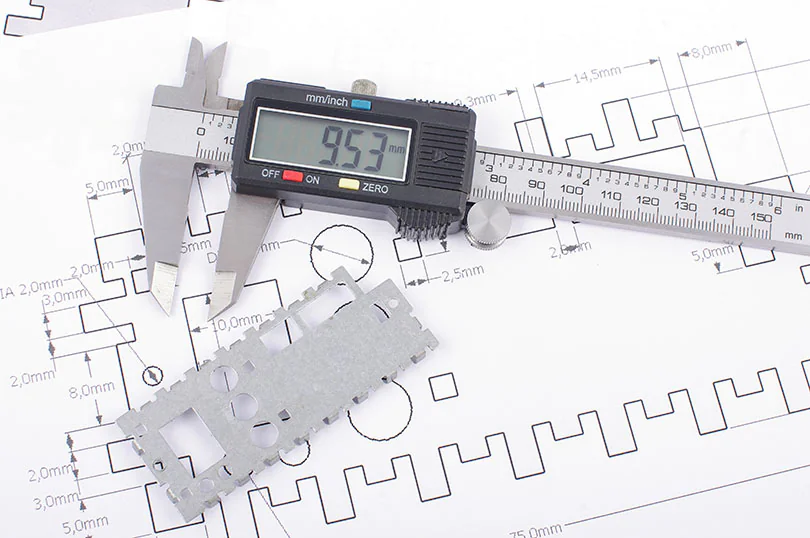

Comment garantir la qualité des pièces estampées ?

Les mesures de contrôle de la qualité comprennent :

- Contrôle dimensionnel

- Essais de matériaux

- Évaluation de la finition de surface

- Surveillance de l'usure des outils

- Documentation du processus

Quelles industries font appel à l’emboutissage des métaux ?

L'emboutissage des métaux sert à divers secteurs :

- Automobile

- Aérospatial

- Électronique

- Appareils électroménagers

- Construction

Quelles sont les dernières tendances en matière de technologie d’emboutissage ?

Les innovations modernes comprennent :

- Capteurs intelligents

- Gestion automatisée

- Surveillance en temps réel

- Pratiques durables

Principaux points à retenir :

- Choisissez le bon procédé en fonction du volume de production

- Tenez compte attentivement des propriétés des matériaux

- Mettre en œuvre des mesures de contrôle de qualité appropriées

- Entretenir régulièrement les outils et les matrices

- Sélectionnez les lubrifiants appropriés

- Surveiller en continu les paramètres du processus

N’oubliez pas qu’un emboutissage de métal réussi nécessite une attention particulière aux détails et un contrôle approprié du processus tout au long du cycle de fabrication.