-

No.66 Gaojia, Xingfu-dorp, Sanqi-stad, Yuyao, Ningbo, China

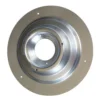

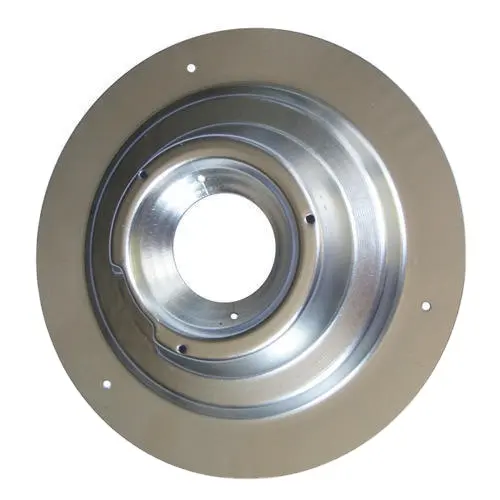

Diepgetrokken stempeldeel voor verlichting

Productnaam Plaatbewerking Stansen Buigen Lassen Onderdelen

Dikte gedigitaliseerd

Materialen Zink, aluminium, koper, staal, poedercoating, etc.

Oppervlak behandeling Elektrisch plateren, poedercoaten, zandstralen, lakken

Proces Ponsen, stampen, buigen, klinken, etc.

Testen Zoutnevel

OEM/ODM Accepteren

Kleur Aangepast geaccepteerd

Tekening formaat 2D/3D/CAD/DWG//STAP/PDF/IGS

Revolutioneer uw verlichting met diepgetrokken stempelonderdelen: de ultieme gids

Dieptrekstempelen is een geavanceerd metaalvormproces dat de productie van verlichtingscomponenten heeft gerevolutioneerd. Deze uitgebreide gids onderzoekt de complexiteit van dieptrekstempelonderdelen voor verlichting, benadrukt de voordelen ervan en waarom ze een essentiële investering zijn voor fabrikanten in de verlichtingsindustrie.

Dieptrek-stempelproces in actie, waarbij precisiemetalen componenten worden gecreëerd

Wat is dieptrekstansen en welke voordelen biedt het voor de productie van verlichting?

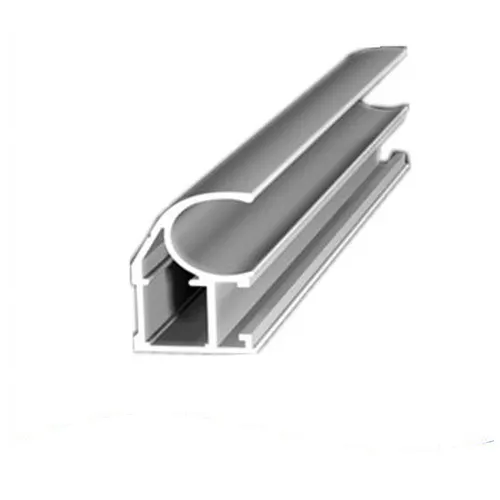

Dieptrekstansen is een gespecialiseerd metaalvormproces dat complexe, driedimensionale onderdelen uit platte metalen platen creëert

. Deze techniek is met name waardevol in de verlichtingsindustrie, waar precisie en duurzaamheid van het grootste belang zijn. Het proces omvat het strekken van plaatmetaal, algemeen bekend als een blanco, rond een plug in een hydraulische of mechanische pers

.De voordelen van dieptrekstansen voor verlichtingsonderdelen zijn onder meer:

- Hoge precisie en consistentie:Dieptrekstansen maakt nauwe toleranties en herhaalbare resultaten mogelijk, waardoor elk verlichtingsonderdeel aan de exacte specificaties voldoet.

- Kosteneffectief voor productie in grote volumes:Zodra het gereedschap is ingesteld, kunnen met dieptrekstansen snel en efficiënt grote hoeveelheden onderdelen worden geproduceerd.

- Veelzijdigheid in materialen:Dit proces kan worden toegepast op verschillende metalen, waaronder aluminium en roestvrij staal, waardoor er mogelijkheden zijn voor verschillende verlichtingstoepassingen.

- Verbeterde structurele integriteit:Door het vormproces kunnen onderdelen worden gemaakt met een betere sterkte-gewichtsverhouding, ideaal voor duurzame verlichtingsarmaturen.

Hoe werkt het dieptrekstansproces voor verlichtingscomponenten?

Het dieptrekstempelproces voor verlichtingscomponenten verloopt doorgaans volgens de volgende stappen:

- Ontwerpbeoordeling:Ingenieurs analyseren het ontwerp van het onderdeel om er zeker van te zijn dat het is geoptimaliseerd voor het dieptrekproces.

- Gereedschapsontwerp en -fabricage:Er worden aangepaste gereedschappen, zoals de pons en de matrijs, gemaakt voor het specifieke verlichtingsonderdeel.

- Materiaalkeuze: De juiste metaalplaat wordt gekozen op basis van de vereisten van het verlichtingscomponent.

- Stempelen:Het metaal wordt door mechanische werking in de matrijs getrokken, waardoor de gewenste vorm ontstaat.

- Afwerking: Alle benodigde nabewerkingen worden uitgevoerd om het onderdeel te voltooien.

Dankzij dit proces kunnen fabrikanten complexe verlichtingsonderdelen met een hoge precisie en efficiëntie produceren.

Welke materialen worden doorgaans gebruikt bij dieptrekstansen voor verlichting?

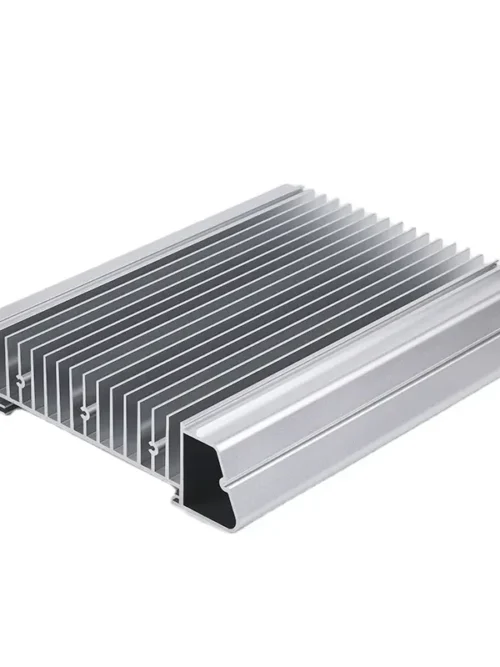

Dieptrekstempelen kan een verscheidenheid aan metalen verwerken, waardoor het veelzijdig is voor verschillende verlichtingstoepassingen. Veelvoorkomende materialen zijn:

- Aluminium: Ideaal voor lichtgewicht, corrosiebestendige verlichtingsarmaturen

- Roestvrij staal: perfect voor duurzame, langdurige buitenverlichtingscomponenten

- Koper: Uitstekend voor warmteafvoer in LED-verlichtingssystemen

- Messing: Wordt vaak gebruikt voor decoratieve verlichtingselementen

De materiaalkeuze hangt af van de specifieke eisen die aan het verlichtingsonderdeel worden gesteld, zoals hittebestendigheid, gewicht en esthetische aantrekkingskracht.

Hoe verhoudt dieptrekstansen zich tot andere metaalvormprocessen voor verlichtingsonderdelen?

Dieptrekstansen biedt verschillende voordelen ten opzichte van andere metaalvormprocessen als het gaat om verlichtingscomponenten:

| Proces | Voordelen | Nadelen |

|---|---|---|

| Dieptrek stempelen | Hoge precisie, kosteneffectief voor grote volumes, complexe vormen mogelijk | Hogere initiële gereedschapskosten |

| Traditioneel stempelen | Eenvoudige installatie, goed voor vlakke delen | Beperkte diepte, minder geschikt voor complexe vormen |

| Spinnen | Goed voor symmetrische onderdelen | Langzamere productie, beperkt tot ronde vormen |

| Hydrovormen | Uniforme dikte, complexe vormen | Hogere apparatuurkosten, tragere productie |

Dieptrekstansen is uitermate geschikt voor het produceren van complexe, driedimensionale verlichtingsonderdelen met een hoge precisie en efficiëntie. Daarom is het voor veel fabrikanten een geliefde keuze.

Wat zijn de belangrijkste overwegingen bij het ontwerpen van verlichtingsonderdelen voor dieptrekstansen?

Bij het ontwerpen van verlichtingsonderdelen voor dieptrekstansen moet u rekening houden met de volgende factoren:

- Materiaaleigenschappen:Inzicht in de vervormbaarheid en sterkte van het metaal is cruciaal voor succesvol dieptrekken.

- Onderdeel geometrie: Ontwerp onderdelen met een uniforme wanddikte en vermijd scherpe hoeken om scheuren te voorkomen.

- Trekverhouding: De verhouding tussen de diameter van het plaatwerkstuk en de diameter van het afgewerkte onderdeel moet worden geoptimaliseerd voor het materiaal en de perscapaciteiten.

- Smering:Een goede smering is essentieel om wrijving en hitte tijdens het stansproces te verminderen.

- Gereedschapsontwerp:De stempel en de matrijs moeten zorgvuldig worden ontworpen om de gewenste vorm van het onderdeel te verkrijgen, zonder defecten.

Door rekening te houden met deze factoren kunnen ontwerpers verlichtingsonderdelen creëren die geoptimaliseerd zijn voor het dieptrekstansproces, waardoor resultaten van hoge kwaliteit worden gegarandeerd.

Hoe draagt dieptrekstansen bij aan duurzaamheid in de verlichtingsproductie?

Dieptrekstansen kan op verschillende manieren bijdragen aan de duurzaamheid van de verlichtingsproductie:

- Materiaal efficiëntie:Het proces minimaliseert materiaalverspilling vergeleken met subtractieve productiemethoden.

- Energie-efficiëntie:Als het dieptrekstansen eenmaal is ingesteld, kunnen er snel onderdelen worden geproduceerd met een relatief laag energieverbruik.

- Duurzaamheid:De hoogwaardige onderdelen die worden geproduceerd, kunnen leiden tot verlichtingsproducten die langer meegaan, waardoor de noodzaak voor frequente vervanging afneemt.

- Recycleerbaarheid:Veel metalen die worden gebruikt bij dieptrekstansen, zoals aluminium, kunnen aan het einde van de levensduur van het product eenvoudig worden gerecycled.

Deze factoren maken dieptrekstempelen een milieuvriendelijke keuze voor verlichtingsfabrikanten die duurzaamheid hoog in het vaandel hebben staan.

Welke kwaliteitscontrolemaatregelen zijn essentieel bij dieptrekstansen voor verlichtingsonderdelen?

Het waarborgen van de kwaliteit van diepgetrokken verlichtingsonderdelen is cruciaal voor het behoud van productprestaties en betrouwbaarheid. Belangrijke kwaliteitscontrolemaatregelen omvatten:

- Materiaalinspectie:Controle van de kwaliteit en eigenschappen van de metaalplaat vóór het stansen.

- In-proces monitoring:Het gebruik van sensoren en camera's om defecten tijdens het stempelproces te detecteren.

- Dimensionale controles: Regelmatig meten van onderdelen om te garanderen dat ze voldoen aan de opgegeven toleranties.

- Inspectie van oppervlakteafwerking:Onderdelen onderzoeken op krassen, deuken of andere oppervlakte-imperfecties.

- Functioneel testen: Controleren of de gestanste onderdelen functioneren zoals bedoeld in de uiteindelijke verlichtingsassemblage.

Door deze kwaliteitscontrolemaatregelen te implementeren, kunnen we de hoge normen voor verlichtingscomponenten handhaven.

Hoe kunnen fabrikanten hun dieptrekstansproces voor verlichtingsonderdelen optimaliseren?

Om het dieptrekstansproces voor verlichtingsonderdelen te optimaliseren, kunnen fabrikanten:

- Investeer in geavanceerde gereedschappen:Hoogwaardig gereedschap kan de consistentie van onderdelen verbeteren en slijtage verminderen.

- Simulatiesoftware implementeren: Gebruik computersimulaties om potentiële problemen te voorspellen en te voorkomen vóór de productie.

- Optimaliseer de smering: Kies de juiste smeermiddelen om wrijving en hitte tijdens het stempelen te verminderen.

- Automatiseer waar mogelijk: Introduceer automatisering om de efficiëntie te verhogen en menselijke fouten te verminderen.

- Doorlopende training: Houd operators op de hoogte van de nieuwste dieptrektechnieken en beste werkwijzen.

Door zich op deze gebieden te richten, kunnen fabrikanten hun dieptrekstempelcapaciteiten verbeteren en efficiënter verlichtingsonderdelen van hogere kwaliteit produceren.

Wat zijn de toekomstige trends op het gebied van dieptrekstansen voor de verlichtingsindustrie?

De toekomst van dieptrekstempelen in de verlichtingsindustrie ziet er rooskleurig uit, met verschillende opkomende trends:

- Integratie met slimme productie: Integratie van IoT-sensoren en data-analyse voor realtime procesoptimalisatie.

- Geavanceerde materialen: Onderzoek naar nieuwe legeringen en composieten die verbeterde eigenschappen bieden voor verlichtingstoepassingen.

- Miniaturisatie: Ontwikkeling van technieken om kleinere, complexere onderdelen te produceren voor compacte verlichtingsontwerpen.

- Focus op duurzaamheid: Er wordt steeds meer nadruk gelegd op milieuvriendelijke materialen en energiezuinige productiemethoden.

- Aanpassing: Aanpassing van dieptrekstempelprocessen voor kleinere batchgroottes en gepersonaliseerde verlichtingsproducten.

Deze trends geven aan dat dieptrekstansen een cruciale rol zal blijven spelen in de evolutie van de verlichtingsproductie.Concluderend is dieptrekstempelen een krachtig en veelzijdig proces dat talloze voordelen biedt voor de productie van verlichtingscomponenten. Het vermogen om complexe, nauwkeurige onderdelen efficiënt te creëren, maakt het een onschatbaar hulpmiddel voor fabrikanten die concurrerend willen blijven in de snel evoluerende verlichtingsindustrie. Door de complexiteit van dieptrekstempelen te begrijpen en op de hoogte te blijven van opkomende trends, kunnen verlichtingsfabrikanten deze technologie gebruiken om hoogwaardige, innovatieve producten te produceren die voldoen aan de eisen van moderne consumenten.Voor meer informatie over hoe dieptrekstansen uw verlichtingsproductieproces kan revolutioneren, Neem contact op met onze experts in metaalstansen vandaag. Ons team bij Metaalstempelmeester helpt u graag bij het verkennen van de mogelijkheden van dieptrekstansen voor uw specifieke verlichtingstoepassingen.