-

No.66 Gaojia, Xingfu Village, Sanqi Town, Yuyao, Ningbo, Kina

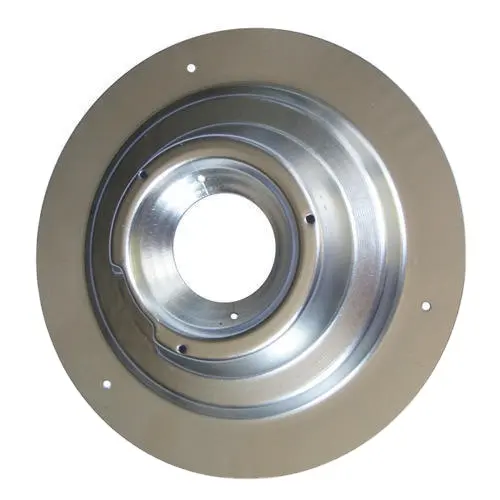

Deep Draw stämplingsdel för belysning

Produktnamn Plåttillverkning Stämpling Böjning Svetsdelar

Tjocklek kuatomiserad

Material Zink, aluminium, koppar, stål, pulverlackering etc.

Yta behandling Elplätering, pulverlackerad, sandblästring, lack

Behandla Stansning, stämpling, bockning, nitning etc.

Testning Saltspray

OEM/ODM Acceptera

Färg Anpassad accepterad

Ritningsformat 2D/3D/CAD/DWG//STEP/PDF/IGS

Revolutionera din belysning med Deep Draw Stamping Parts: The Ultimate Guide

Deep draw stämpling är en banbrytande metallformningsprocess som har revolutionerat produktionen av belysningskomponenter. Den här omfattande guiden kommer att utforska krångligheterna med djupdragningsstämplingsdelar för belysning, belysa deras fördelar och varför de är en viktig investering för tillverkare inom belysningsindustrin.

Deep draw stämplingsprocess i aktion, skapar precisionsmetallkomponenter

Vad är Deep Draw-stämpling och hur gynnar det belysningstillverkning?

Deep draw stämpling är en specialiserad metallformningsprocess som skapar komplexa, tredimensionella delar från platta metallplåtar

. Denna teknik är särskilt värdefull inom belysningsindustrin, där precision och hållbarhet är avgörande. Processen involverar sträckning av plåtmaterial, vanligen kallat ett ämne, runt en plugg i antingen en hydraulisk eller mekanisk press

.Fördelarna med djupdragsstämpling för belysningsdelar inkluderar:

- Hög precision och konsistens: Djupdragstämpling möjliggör snäva toleranser och repeterbara resultat, vilket säkerställer att varje belysningskomponent uppfyller exakta specifikationer.

- Kostnadseffektiv för produktion i hög volym: När verktyget väl har ställts in kan djupdragstämpling producera stora mängder delar snabbt och effektivt.

- Mångsidighet i material: Denna process kan fungera med en mängd olika metaller, inklusive aluminium och rostfritt stål, vilket ger alternativ för olika belysningstillämpningar.

- Förbättrad strukturell integritet: Formningsprocessen kan skapa delar med förbättrade styrka-till-vikt-förhållanden, idealiskt för hållbara belysningsarmaturer.

Hur fungerar Deep Draw-stämplingsprocessen för belysningskomponenter?

Deep draw stämplingsprocessen för belysningskomponenter följer vanligtvis dessa steg:

- Design recension: Ingenjörer analyserar detaljdesignen för att säkerställa att den är optimerad för djupdragningsprocessen.

- Verktygsdesign och tillverkning: Anpassade verktyg, inklusive stansen och formen, skapas för den specifika belysningsdelen.

- Materialval: Lämplig plåt väljs utifrån belysningskomponentens krav.

- Stämpling: Metallen dras in i formen genom mekanisk verkan och bildar den önskade formen.

- Efterbehandling: Alla nödvändiga efterstämplingsoperationer utförs för att slutföra delen.

Denna process gör det möjligt för tillverkare att producera komplexa belysningsdelar med hög precision och effektivitet.

Vilka material används vanligtvis i Deep Draw-stämpling för belysning?

Deep draw stämpling kan rymma en mängd olika metaller, vilket gör den mångsidig för olika belysningstillämpningar. Vanliga material inkluderar:

- Aluminium: Idealisk för lätta, korrosionsbeständiga belysningsarmaturer

- Rostfritt stål: Perfekt för hållbara, långvariga utomhusbelysningskomponenter

- Koppar: Utmärkt för värmeavledning i LED-belysningssystem

- Mässing: Används ofta för dekorativa belysningselement

Valet av material beror på de specifika kraven på belysningsdelen, såsom värmebeständighet, vikt och estetisk tilltalande.

Hur jämförs Deep Draw Stamping med andra metallformningsprocesser för belysningsdelar?

Deep draw stämpling erbjuder flera fördelar jämfört med andra metallformningsprocesser när det kommer till belysningskomponenter:

| Behandla | Fördelar | Nackdelar |

|---|---|---|

| Deep Draw stämpling | Hög precision, kostnadseffektiv för stora volymer, komplexa former möjliga | Högre initiala verktygskostnader |

| Traditionell stämpling | Enkel installation, bra för platta delar | Begränsat djup, mindre lämplig för komplexa former |

| Spinning | Bra för symmetriska delar | Långsammare produktion, begränsad till runda former |

| Hydroformning | Enhetlig tjocklek, komplexa former | Högre utrustningskostnader, långsammare produktion |

Deep draw stämpling utmärker sig när det gäller att producera komplexa, tredimensionella belysningsdelar med hög precision och effektivitet, vilket gör det till ett föredraget val för många tillverkare.

Vilka är de viktigaste övervägandena vid utformning av belysningsdelar för Deep Draw-stämpling?

När du designar belysningsdelar för djupdragsstämpling, överväg följande faktorer:

- Materialegenskaper: Att förstå metallens formbarhet och styrka är avgörande för framgångsrik djupdragning.

- Delens geometri: Designa delar med jämn väggtjocklek och undvik skarpa hörn för att förhindra rivning.

- Oavgjort förhållande: Förhållandet mellan ämnets diameter och den färdiga detaljens diameter bör optimeras för materialet och pressens kapacitet.

- Smörjning: Korrekt smörjning är avgörande för att minska friktion och värme under stämplingsprocessen.

- Verktygsdesign: Stansen och formen måste vara noggrant utformade för att uppnå önskad delform utan defekter.

Genom att ta hänsyn till dessa faktorer kan designers skapa belysningsdelar som är optimerade för djupdragstämplingsprocessen, vilket säkerställer resultat av hög kvalitet.

Hur bidrar Deep Draw Stamping till hållbarhet inom belysningstillverkning?

Deep draw stämpling kan bidra till hållbarhet i belysningstillverkning på flera sätt:

- Materialeffektivitet: Processen minimerar materialspill jämfört med subtraktiva tillverkningsmetoder.

- Energieffektivitet: När den väl är installerad kan djupdragstämpling producera delar snabbt med relativt låg energiförbrukning.

- Varaktighet: De högkvalitativa delarna som produceras kan leda till belysningsprodukter som håller längre, vilket minskar behovet av frekventa byten.

- Återvinningsbarhet: Många metaller som används vid djupdragstämpling, som aluminium, är lätta att återvinna när produktens livslängd är slut.

Dessa faktorer gör deep draw stämpling till ett miljövänligt val för belysningstillverkare som engagerar sig i hållbarhet.

Vilka kvalitetskontrollåtgärder är väsentliga vid djupdragningsstämpling för belysningsdelar?

Att säkerställa kvaliteten på djupdragna belysningsdelar är avgörande för att bibehålla produktens prestanda och tillförlitlighet. Viktiga kvalitetskontrollåtgärder inkluderar:

- Materialinspektion: Verifiering av metallplåtens kvalitet och egenskaper före stämpling.

- Övervakning under process: Använda sensorer och kameror för att upptäcka defekter under stämplingsprocessen.

- Dimensionskontroller: Regelbundet mäta delar för att säkerställa att de uppfyller specificerade toleranser.

- Ytbesiktning: Undersöker delar för repor, bucklor eller andra ytfel.

- Funktionstestning: Verifierar att de stämplade delarna fungerar som avsett i den slutliga belysningsenheten.

Genom att genomföra dessa kvalitetskontrollåtgärder bibehålls de höga standarder som krävs för belysningskomponenter.

Hur kan tillverkare optimera sin Deep Draw-stämplingsprocess för belysningsdelar?

För att optimera djupdragstämplingsprocessen för belysningsdelar kan tillverkare:

- Investera i avancerade verktyg: Högkvalitativa verktyg kan förbättra detaljkonsistensen och minska slitaget.

- Implementera simuleringsprogram: Använd datorsimuleringar för att förutsäga och förhindra potentiella problem före produktion.

- Optimera smörjningen: Välj rätt smörjmedel för att minska friktion och värme under stansning.

- Automatisera där det är möjligt: Inför automation för att öka effektiviteten och minska mänskliga fel.

- Kontinuerlig träning: Håll operatörerna uppdaterade om de senaste teknikerna för djupdragstämpling och bästa praxis.

Genom att fokusera på dessa områden kan tillverkare förbättra sina djupdragstämplingsmöjligheter och producera belysningsdelar av högre kvalitet mer effektivt.

Vilka är de framtida trenderna inom Deep Draw-stämpling för belysningsindustrin?

Framtiden för deep draw stämpling i belysningsbranschen ser ljus ut, med flera nya trender:

- Integration med smart tillverkning: Inkluderar IoT-sensorer och dataanalys för processoptimering i realtid.

- Avancerat material: Utforskar nya legeringar och kompositer som erbjuder förbättrade egenskaper för belysningstillämpningar.

- Miniatyrisering: Utvecklar tekniker för att producera mindre, mer invecklade delar för kompakta ljusdesigner.

- Hållbarhetsfokus: Ökad betoning på miljövänliga material och energieffektiva produktionsmetoder.

- Anpassning: Anpassa djupdragstämplingsprocesser för mindre batchstorlekar och personliga belysningsprodukter.

Dessa trender indikerar att deep draw stämpling kommer att fortsätta att spela en avgörande roll i utvecklingen av belysningstillverkning.Sammanfattningsvis är djupdragstämpling en kraftfull och mångsidig process som erbjuder många fördelar för tillverkning av belysningskomponenter. Dess förmåga att effektivt skapa komplexa, exakta delar gör den till ett ovärderligt verktyg för tillverkare som vill förbli konkurrenskraftiga i den snabbt utvecklande belysningsindustrin. Genom att förstå krångligheterna med deep draw stämpling och hålla sig à jour med nya trender, kan belysningstillverkare utnyttja denna teknik för att producera högkvalitativa, innovativa produkter som uppfyller kraven från moderna konsumenter.För mer information om hur djupdragstämpling kan revolutionera din belysningstillverkningsprocess, kontakta våra metallstämplingsexperter i dag. Vårt team kl Metallstämpelmästare är redo att hjälpa dig att utforska möjligheterna med djupdragsstämpling för dina specifika belysningstillämpningar.